-

Vijesti o industriji- Tolerancije dimenzija i smjernice za ugradnju brončan...

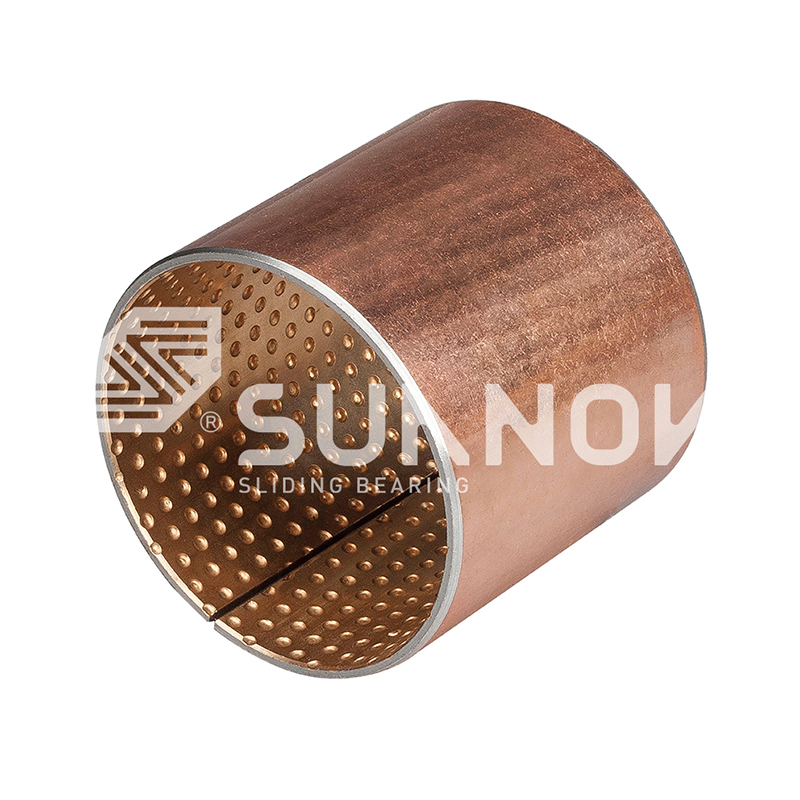

Vijesti o industriji- Tolerancije dimenzija i smjernice za ugradnju brončan...The brončana čahura bez ulja naširoko se koristi u industrijskim primjenama zbog svojih samopodmazujućih svojstava i velike...

-

Vijesti o industriji- Poboljšanje učinkovitosti brončane čahure bez ulja kr...

Vijesti o industriji- Poboljšanje učinkovitosti brončane čahure bez ulja kr...1. Načela samopodmazivanja Samopodmazujući brončani ležaj integrira čvrsta maziva kao što su grafit ili PTFE u brončanu m...

-

Vijesti o industriji- Predviđanje vijeka trajanja i otpornosti na trošenje ...

Vijesti o industriji- Predviđanje vijeka trajanja i otpornosti na trošenje ...I. Kritičnost samopodmazivanja u industrijskim ležajevima U teškim strojevima, građevinskoj opremi i specijaliziranim industrijskim po...

-

Vijesti o industriji- Izvan samopodmazivanja: definiranje granica učinkovit...

Vijesti o industriji- Izvan samopodmazivanja: definiranje granica učinkovit...Brončane čahure su temeljne komponente u bezbrojnim mehaničkim sklopovima. Dok konvencionalna čvrsta bronca zahtijeva kontinuirano ...

-

Vijesti o industriji- Mogućnosti prilagodbe: nabava nestandardnih dimenzija...

Vijesti o industriji- Mogućnosti prilagodbe: nabava nestandardnih dimenzija...U sektorima teških strojeva i specijalizirane opreme, oslanjajući se isključivo na standardne dimenzije kataloga za ** Samopodmazujuć...

-

0+Osnivanje

Shuangnuo je osnovan 2014. i ima 10 godina iskustva u industriji.

-

0+Napredna oprema

Snažni proizvodni kapaciteti osiguravaju da možemo što brže organizirati proizvodnju materijala za kupce i skratiti proizvodne cikluse.

-

0+Zadovoljni kupci

Imamo više od 5000 kooperativnih kupaca širom svijeta.

Koje su mjere opreza za održavanje i brigu o JF-800 Bi-metal ležaj ?

Održavanje i briga o BI-Metalnom ležaju JF-800 vrlo je važno za proširenje svog života i osigurati dobre radne performanse. Evo nekoliko ključnih mjera opreza:

1. Redovita inspekcija

Provjerite stanje habanja: redovito provjeravajte stupanj trošenja ležaja, posebno u aplikacijama s velikim opterećenjem ili velike brzine.

Promatrajte stanje filma ulje: osigurajte da je uljni film netaknut, provjerite boju i viskoznost nafte i prosudite je li to potrebno zamijeniti.

2. Podmazivanje

Odaberite desno mazivo: Koristite ulje za podmazivanje ili masnilo pogodno za BI-Metalni ležaj JF-800 kako biste osigurali da ima dobra svojstva protiv odjeće i antioksidacije.

Redovito podmazivanje: Prema okruženju i uvjetima rada, formulirajte plan podmazivanja i redovito dodajte mazivo kako biste izbjegli suho mljevenje i pregrijavanje.

3. Kontrola temperature

Pratite radnu temperaturu: osigurajte da je ležaj unutar normalnog radnog raspona temperature kako bi se izbjeglo pregrijavanje i degradacija učinka materijala.

Dizajn raspršivanja topline: Ako je moguće, dizajnirajte dobar sustav raspršivanja topline kako bi ležaj bio na odgovarajućoj temperaturi.

4. Prevencija prašine i prljavštine

Zaštitite brtvu: osigurajte da je brtva ležaja netaknuta kako bi se spriječilo ulazak prašine i prljavštine.

Očistite okolno okruženje: Držite radno okruženje čistim i izbjegavajte krhotine da uđu u područje ležaja.

5. Upravljanje opterećenjem

Izbjegavajte preopterećenje: strogo slijedite preporuke proizvođača kako biste izbjegli prekoračenje nazivnog opterećenja ležaja.

Čak i raspodjela opterećenja: u sustavu s više nosača osigurajte da je opterećenje ravnomjerno raspoređeno kako bi se smanjilo lokalno trošenje.

6. Redovito održavanje

Razviti plan održavanja: razviti redoviti plan održavanja, uključujući podmazivanje, čišćenje i inspekciju, kako biste osigurali da se sav rad obavlja na vrijeme.

Zapisi o održavanju zapisa: Zadržite evidenciju o održavanju i inspekciji kako biste pratili povijest upotrebe i održavanja ležaja.

7. Vrijeme zamjene

Identificirajte zamjenske signale: Ako se dogodi nenormalna buka, vibracija ili pregrijavanje, provjerite i razmislite o zamjeni ležaja u vremenu.

Slijedite ciklus zamjene: Razumno rasporedite ciklus zamjene ležaja prema radnim uvjetima i habanju.

Pružamo profesionalne usluge veletrgovcima, distributerima, agentima i tvornicama odjeće koji su specijalizirani za rezervne dijelove za šivaće strojeve.

-

Napredni procesi

Napredni procesiKoristi napredne procese kao što su centrifugalni lijevanje, kontinuirano lijevanje i lijevanje metalnog kalupa kako bi se osigurala stabilna i pouzdana kvaliteta proizvoda.

-

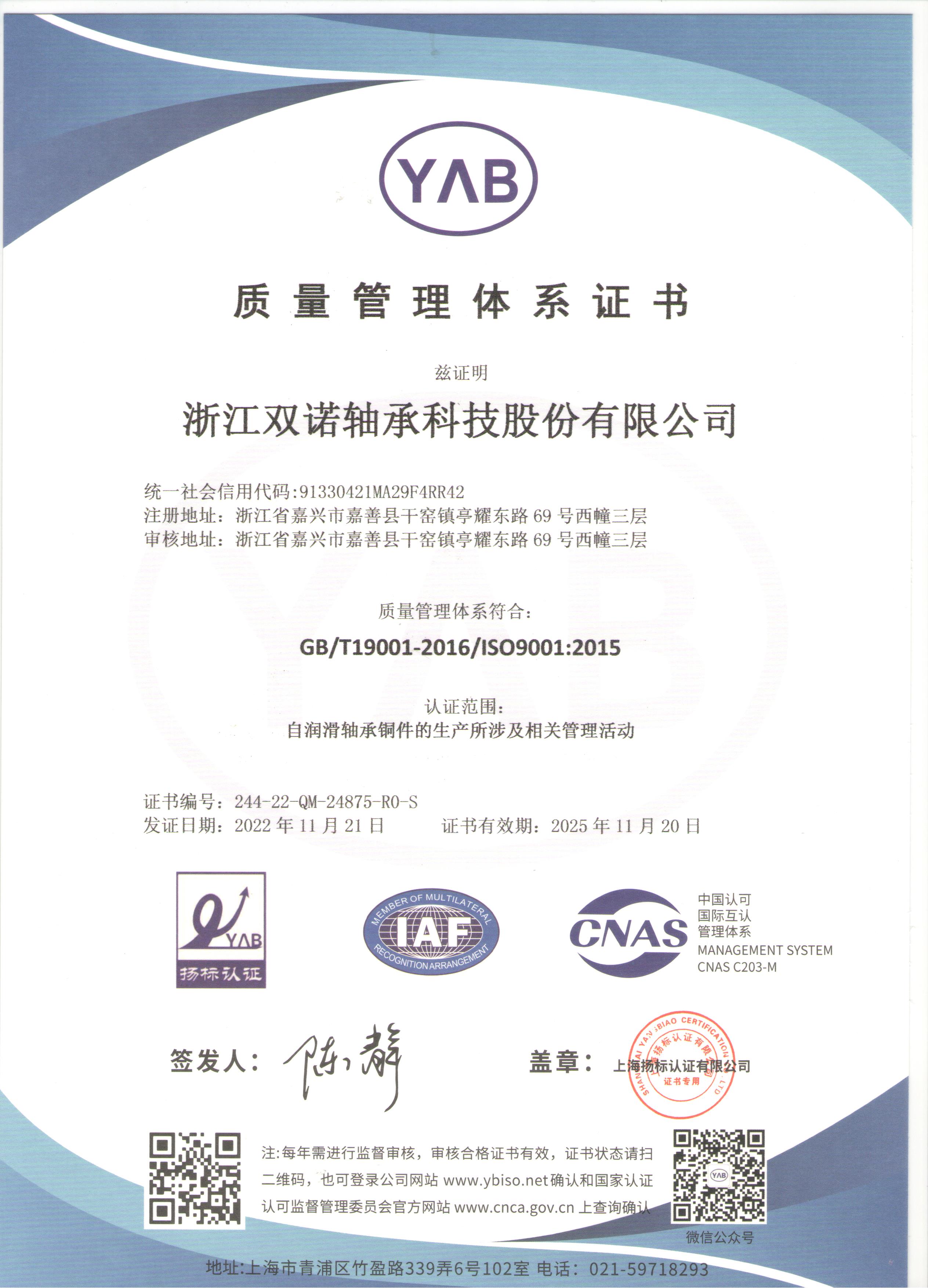

Kontrola kvalitete

Kontrola kvaliteteSveobuhvatno praćenje tijekom postupka lijevanja, implementirajući tri faze otkrivanja spektrometra (prije, tijekom i nakon lijevanja) kako bi se osigurala točnost i dosljednost sastava materijala.

-

Snažna proizvodna sposobnost

Snažna proizvodna sposobnostOpremljen s preko 80 naprednih CNC strojeva, CNC -ovih toka i obradivih centara za postizanje integrirane proizvodnje od materijala do gotovih proizvoda.

-

Autoritativno testiranje

Autoritativno testiranjeMože pružiti autoritativna izvješća o ispitivanju za kupce u potrebi, osiguravajući da proizvodi ispunjavaju stroge standarde mehaničkih performansi.

-

Prilagođavanje

PrilagođavanjeNudi personalizirane usluge dizajna i prilagodbe na temelju karakteristika proizvoda i značajki aplikacija kupaca, odabira i stvaranja odgovarajućih ležajeva za samo-podmanje za njihove proizvode.

-

Poslovna filozofija

Poslovna filozofijaPridržava se poslovne filozofije "Umjerenosti i sklada, integriteta kao zaklade", cilja na zadovoljstvo kupaca i nastojanje izgradnje izvrsnog branda.